Çeşitli endüstriyel uygulamalarda birçok farklı alan ve amaca bağlı olarak, basınçlı hava sistemleri kullanılmaktadır. Bu sistemler basınçlı hava kurutucuları ve basınçlı hava filtreleri yanında ihtiyaca göre gaz jeneratörlerini de içerebilmektedir. Örneğin, medikal alandaki üretim ve uygulamalar için sırasıyla su separatörü, basınçlı hava hat filtreleri, kurutucular ve oksijen jeneratörleri kullanılmaktadır. Endüstriyel olarak en yaygın kullanılan gaz çeşitlerinden biri de azottur. Azot gazı; renksiz, kokusuz ve özellikle inert (reaksiyona girmeyen) olması sebebiyle geniş bir arz-talep oranına ve uygulama alanına sahiptir. Azot gazının saflığı, uygulamadaki nihai ürün kalitesini önemli ölçüde etkilemektedir ve azot gazının saflığının endüstrideki önemi, bu makalenin ana konusunu oluşturmaktadır.

Azot Gazı Saflık Oranları Nedir ve Nasıl Ölçülür?

Atmosfer havası, %78 Azot (N2) ve %21 Oksijen (O2) ve %1 diğer gazlar olmak üzere çeşitli bileşenlerden oluşur. Azot ve oksijen, yüksek yoğunlukta bulunduğundan, azot (N₂) gaz akışındaki azotun saflığı genellikle azotun oksijene göre yüzdesi olarak ppm (parts per million) cinsinden ifade edilir. Örneğin, %95 saflıkta derecelendirilmiş bir azot gazında “%5 oranında oksijen (O₂) bulunur” şeklinde ifade edilir. Bu, %95 saflıkta bir azot örneğinde 1 milyon molekülde 50.000 molekül O₂ olabileceği anlamına gelir. %95 azot saflık seviyesini ifade etmenin başka bir yolu da azot gaz akışının yaklaşık 50.000 ppm O₂ içeriğine sahip olduğunu ve geri kalan tüm oranın N2 bileşenleri olduğunu belirtmektir.

Azot saflık seviyeleri %99.9 ve üzerine çıktıkça, azotun saflığının genellikle gaz akışındaki kalan O₂ miktarı üzerinden belirtildiği daha yaygındır. Örneğin, %99.9 saflıkta bir gaz akışının O₂ içeriği 1.000 ppm olarak belirtilecektir. Benzer şekilde, %99.999 saflıkta bir gaz akışının O₂ içeriği 10 ppm olarak belirtilecektir. Azotun saflığı arttıkça, saflığını kalan O₂ içeriği üzerinden belirtmek daha net bir ölçümdür. Ayrıca, endüstriyel gaz kullanımında N₂ konsantrasyonunu saflık yüzdesinin ondalık noktasının her iki tarafındaki toplam “9’lar” şeklinde belirtme konvansiyonu mevcuttur. Örneğin, %99.9 N₂ saflığı, 3-9’luk bir saflık olarak veya 10 ppm O₂ içeren %99.999 N₂ saflığındaki gaz akışı, 5-9’luk bir gaz saflığı olarak adlandırılacaktır.

Azot Gazı Nasıl Üretilir?

Azot, atmosferde oldukça bol (%78) olduğu için, azot gazı kullanıcılarının kriyojenik N₂ teslimatına güvenmek yerine, kendi tesislerinde daha güvenli bir şekilde yerinde, isteğe göre ve anlık azot üretimine yatırım yapması maliyet ve uygulama olarak çok avantajlıdır. Azotun atmosferden ayrıştırılması ve zenginleştirilmesi için genellikle basınç salınımlı adsorpsiyon (PSA) veya membran üretim yöntemleri kullanılmaktadır.

Azot, atmosferde oldukça bol (%78) olduğu için, azot gazı kullanıcılarının kriyojenik N₂ teslimatına güvenmek yerine, kendi tesislerinde daha güvenli bir şekilde yerinde, isteğe göre ve anlık azot üretimine yatırım yapması maliyet ve uygulama olarak çok avantajlıdır. Azotun atmosferden ayrıştırılması ve zenginleştirilmesi için genellikle basınç salınımlı adsorpsiyon (PSA) veya membran üretim yöntemleri kullanılmaktadır.

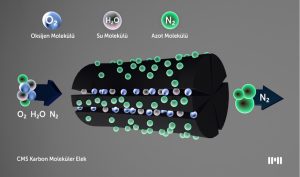

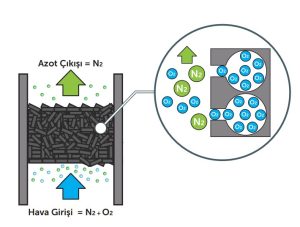

PSA azot üretimi, genellikle karbon moleküler elek (CMS) adsorbant malzeme dolu tank ve bu tank yatağından geçirilen basınçlı havayı içerir. O₂ molekülleri, adsorbant malzemenin ağırlıklı olarak gözenekleri olmak üzere yüzeyine bağlanır ve desorpsiyon işlemine kadar tutulur. Bu açıdan adsorbant malzemenin gözenek ve malzeme çapları önemlidir. Bu işlem, %95 ila %99.999 arasında değişen N₂ saflıklarına sahip azot zenginleşmiş

bir gaz akışıyla sonuçlanır. Adsorbant malzeme O₂ ile doyduğunda, basınç düşürme ile desorpsiyon gerçekleşir ve O₂ molekülleri atmosfere salınır. Sürekli bir azot gazı akışını sağlamak için, PSA sistemleri çoğunlukla çift adsorpsiyon kuleleri kullanır. Bir kule N₂ gazı üretirken, diğer kule O₂ desorbe ederek sıradaki işleme hazırlanır.

Membran teknolojisi, sıkıştırılmış havanın mikroskobik gözeneklere sahip deliklerle delinmiş bir membrandan geçirilmesi işlemidir. Bu gözenekler, daha küçük O₂ moleküllerinin ve su buharının hollow fiber yapı içinden geçmesine ve atmosfere boşaltılmasına izin verir, daha büyük N₂ molekülleri ise membran boyunca hareket eder ve %95 ila %99.9 arasında değişen saflıklarda sürekli bir N₂ akışı sağlanır. Membran teknolojisi ile, %99.9’a kadar olan saflıklarda üretim sağlanabilmektedir.

Endüstriyel Uygulamalarda Azot Gazı Hangi Alanlarda Kullanılır?

Azot gazının içindeki oksijen miktarının önemi, birçok endüstriyel üretim süreçlerinin, nihai ürün sonucunun ve basınçlı hava ve filtrasyon ekipmanlarının çok düşük oksijen konsantrasyon varlığından dahi olumsuz etkilendiği gerçeğinden kaynaklanmaktadır. Bunun sebebi ise, oksijenin diğer elementlerden elektron çekmesi ve oksitlenme reaksiyonuna sebep olmasıdır. Oksijen, metalik yüzeylerde paslanma ve organik madde bozulması (gıda ve içecek endüstrileri) gibi doğada ve endüstride meydana gelen istenmeyen oksidasyon reaksiyonlarının birçoğundan sorumludur. Bu nedenle, endüstriyel uygulamalardaki oksidasyon sürecini kontrol etmek için ya oksijen içeriği giderilir ya da oksijenin zararlı miktarda oksidasyon üretmeye yetmeyeceği kadar oksijen-azot oranına düşürülür. Bunun için azot gazının çeşitli endüstriyel uygulamalardaki önemi birkaç örnek ile açıklanabilir:

Gıda ve İçecek Üretim Proseslerinde Azot Gazı Kullanımı: Azot gazı atmosferde doğal olarak bulunan, renksiz, kokusuz ve tatsız bir gazdır. Gıda ve içecek üretiminde oksijenin yerini alarak ürünleri oksidasyondan korur ve raf ömrünü uzatır. Şarküteri ürünleri, kuru yemiş, cips gibi gıdaların ve meyve suyu, değerli yağlar, alkollü içecekler gibi sıvıların üretim prosesinde azot gazı kullanımı önem taşır. Mikropor MNG PRO serisi azot jeneratörlerinden üretim hatlarına gönderilen Azot Gazı modifiye bir atmosfer oluşturarak ürünlerin tazeliğini uzun süre korumayı sağlar. Özellikle süt ve süt ürünleri, kuru yemiş, kahve, şarap, bira gibi koku ve aroması tüketici açısından önem taşıyan gıdalar için Azot Gazı kullanımı oldukça önemlidir. Mikropor MNG PRO serisi azot jeneratörü gıda ve içecek üretimi için gün boyu kullanılabilen, uygun maliyetli ve güvenli bir gaz kaynağıdır sağlar.

Uzun Vadeli Gıda Depolama İçin Azot Gazı Kullanımı: Oksijen varlığında mikrobiyal oluşum gerçekleşeceğinden, açık veya ambalajı deforme olmuş gıdalar bozulur. Depolanan gıdaların oksidasyonunu ortadan kaldırmak için soğuk depo odası oksijen konsantrasyonunu düşürmek için azot gazı ile doldurulur. %95 ila %99 arasındaki azot saflık seviyeleri, gıdaların depoda belirli oranlarda daha uzun süreli raf ömrüne sahip olmasına olanak tanımaktadır.

Elektronik Lehimleme İşlemlerinde Azot Gazı Kullanımı: Elektronik endüstrisinde, birçok işlemci ve devre kartları gibi kritik ürünlerin üretimi sağlanmaktadır. Devre kartları üzerinde elektrikli bileşenleri birleştirmek için neredeyse kusursuz lehimleme gereklidir. Bileşenler, sıcak sıvı metal (lehim) ile ıslatılır ve dayanıklı bir bağ oluşturmak üzere birleştirme işleminden sonra katılaşır. Bu işlemde oksijen, “dross” olarak bilinen lehim ile metal oksitler oluşturur ve bu durum, lehimleme işlemine önemli ölçüde etki etmektedir. Oksijen konsantrasyonu 1000 ppm’i geçmeyen, yani %99.9 saflıkta azot gazı olan bir ortamda lehimleme işleminde, dross oluşumu azaltır, bağlantı bütünlüğünü artar ve hurda veya yeniden işleme ihtiyacını en aza indirilerek üretim kalitesi arttırılmaktadır. Lehimleme operasyonunun boyutuna bağlı olarak, gereken 3-9’luk saflıkta N₂ hacmi, PSA teknolojisi ile yerinde ve kolayca sağlanabilinmektedir.

Yüksek Hızlı Lazer Kesiminde Azot Gazı Kullanımı: Lazer kesim işlemi sırasında atmosferdeki O₂, kesilen malzemenin kenarlarında oksidasyona ve bu da malzeme kenarlarında matlaşma veya pürüzleşmelere sebep olabilir. Kesim işlemi sonrası ise, kesim bölgesindeki yüzey kusurları boyanın düzgün uygulanmasını engelleyebilmektedir. Örneğin, 12mm veya daha kalın paslanmaz çelik kesiminde parlak (matlaşmamış) bir sonuç elde etmek için, kesimin yüksek saflıkta azot ile gerçekleştirilmesi ve saflık aralığının %99.99 ila %99.999 (4-9’lar ile 5-9’lar) olması daha iyi sonuç alınmasını sağlamaktadır. Bu da, oksijen içeriğinin 100 ppm ila 10 ppm’den büyük olmaması ve oksijen içeriğinin sınırlandırılması anlamına gelir. Kesim hızı ise ne kadar hızlı ise, gerekli azot saflığı o kadar yüksek olmalıdır. Bu uygulamalar için N₂ kaynağı genellikle ekonomik olarak hem saflık düzeyini, hem de gerekli akışı sürekli olarak sağlayabilen PSA yöntemi ile gerçekleştirilebilir.

Azot; aşağıdaki durumlarda elzem olması nedeniyle endüstriyel ve bilimsel uygulamalar için oldukça tercih edilen bir gazdır:

- Malzemelerin oksidasyonunu önlemek

- Mikrobiyal veya bakteriyel büyümeyi önlemek

- Yanıcı gaz seviyesini azaltmak

- Oksijen içeriğinin sınırlandırılması ve reaksiyona girmesini önlemek

Belirtilen tüm bu süreçlerde, oksijen konsantrasyonunu azaltmak ve oksidasyonun zararlı etkilerini ortadan kaldırmak veya azaltmak için azot gazı kullanılır. İstenilen azot saflığı, uygulamaya bağlı olarak değişkenlik gösterebilmektedir. Endüstriyel gaz kullanılan üretim alanlarında genel uygulama olarak, azot saflığı yüzde azot içeriği olarak belirtilebildiği gibi, içerisindeki oksijen safsızlığına göre de ifade edilebilmektedir.

Mikropor PRO Serisi Azot Jeneratörleri

Mikropor markalı PRO Serisi azot jeneratörleri kompakt tasarımı ve tam otomatik çalışmasıyla endüstriyel tesislere yüksek verimlilik sunar. Manifold kullanımını ortadan kaldırarak, sistemin daha verimli ve güvenli bir şekilde çalışmasını sağlar. Dokunmatik PLC ekranı sayesinde tüm sistem kolayca kontrol edilebilir, hızlı çalıştırma özelliğiyle güvenli üretim sağlanır. Mikropor’un özel tasarladığı yeni susturucu sayesinde basınçlandırma ve tahliye işlemleri sırasında düşük ses seviyeleri ile çalışma imkanı sağlanır. Dayanıklı piston vanalar, uzun ömürlü kullanım ve minimum bakım gereksinimi sağlar.

Mikropor MNG PRO Serisi Azot Jeneratörleri müşteri gereksinimlerine göre %95 ila %99,999 arasında değişen azot saflığına sahip, düşük maliyetli, yüksek performanslı ve enerji tasarruflu bir çözüm sunar. Azot gazı üretiminde optimize edilmiş hava dağılımı ve düşük hava/azot oranları ile sektördeki lider ürünlerden biridir.

Tesisiniz için en uygun saflık oranı ve kapasitedeki Mikropor MNG PRO Serisi Azot Jeneratörünü seçmek ya da daha fazla bilgi almak için alanında uzman satış ekiplerimizle iletişime geçebilir, ürünlerimizi buradan inceleyebilirsiniz.

Mikropor Ar-Ge Müdürlüğü